登錄

湖北協力得工程科技有限公司

專業抗震支架廠家主營:抗震支架_成品支架_綜合支架_管廊支架_預埋槽道_BIM設計咨詢

13387223155

13387223155

湖北協力得工程科技有限公司

專業抗震支架廠家主營:抗震支架_成品支架_綜合支架_管廊支架_預埋槽道_BIM設計咨詢

13387223155

13387223155

發表時間:2024-03-15 15:59:29

1.范圍:本標準規定了裝配式支吊架的術語和定義、材料,要求、試驗方法,檢驗規則、標志、包裝、運輸和貯存等。

本標準適用于市政與建筑工程的管道,輸送介質溫度為-20℃~150℃、系統壓力小于或等于1.6 MPa、管道公稱尺寸為 DN10~DN300,給水排水、燃氣、熱力、電力、供暖、通風、空調及消防等系統的以重力作用為主要荷載的支吊架。

2.規范性引用文件

下列文件對于本文件的應用是必不可少的。凡是注日期的引用文件,僅注日期的版本適用于本文件。凡是不注日期的引用文件,其*新版本(包括所有的修改單)適用于本文件。

GB/T93 標準型彈簧墊圈

GB/T 95 平墊圈C級

GB/T 191 包裝儲運圖示標志

GB/T 1804 一般公差未注公差的線性和角度尺寸的公差GB/T3098.1-2010緊固件機械性能螺、螺釘和螺柱

GB/T3098.2-2015 緊固件機械性能螺母

GB/T 3098.6 緊固件機械性能不銹鋼螺栓、螺釘和螺柱

GB/T 3098.15 緊固件機械性能不銹鋼螺母

GB/T 3274 碳素結構鋼和低合金結構鋼熱軋鋼板和鋼帶

GB/T 3280 不銹鋼冷軋鋼板和鋼帶

GB/T 6725 冷彎型鋼通用技術要求

GB/T 9799 金屬及其他無機覆蓋層 鋼鐵上經過處理的鋅電鍍層

GB/T 10125 人造氣氛腐蝕試驗,鹽霧試驗

GB/T 13912 金屬覆蓋層 鋼鐵制件熱浸鍍鋅層技術要求及試驗方法

GB/T 15389 螺桿

GB/T 18684 鋅鉻涂層技術條件

JG/T 160-2017 混凝土用機械錨栓

3.術語和定義

下列術語和定義適用于本文件。GB/T 38053-2019

3.1

裝配式支吊架 prefabricated supports and hangers

工廠預制的連接構件與槽鋼在工地現場組裝,以重力作用為主要荷載,與建筑結構體牢固連接而成的支吊架。

3.2

連接構件 connecting component

槽鋼與槽鋼之間的連接件、槽鋼與混凝土結構之間的連接件、槽鋼與鋼結構之間的連接件以及槽鋼與管道之間的連接件的統稱。

4.材料

4.1 連接構件與槽鋼可采用碳鋼或不銹鋼制作,碳鋼材質應符合GB/T3274的規定,性能不應低于Q235B等級的規定;不銹鋼材質應符合GB/T3280的規定。

4.2 螺栓性能應符合 GB/T3098.1-2010 的規定,且不應低于5.6級;不銹鋼螺栓應符合 GB/T3098.6的規定。

4.3 螺母性能應符合 GB/T3098.2-2015 的規定,且不應低于8級;不銹鋼螺母應符合 GB/T 3098.15的規定。

4.4 全螺紋標桿的性能應符合GB/T15389的規定。

4.5 彈簧墊圈的性能應符合GB/T93的規定。

4.6 平墊圈的性能應符合GB/T95的規定。

4.7 錨栓的性能應符合JG/T160-2017的規定,且不應低于5.8級。

5 要求

5.1 外觀

連接構件與槽鋼應表面平整、光潔,不應有銹蝕、折疊、裂紋、分層、滴瘤、粗糙、刺鋅、漏鍍等缺陷外表缺陷允許修補但應保持色澤一致。

5.2 質量

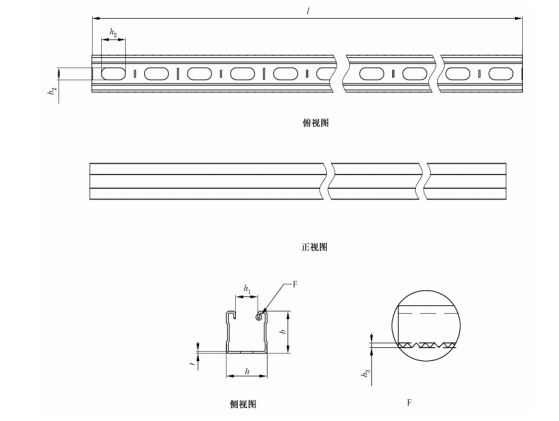

5.2.1 槽鋼宜采用內卷邊帶齒C形槽(見圖1),當采用其他截面形式時,技術要求應符合GB/T6725的規定。C形槽規格尺寸應符合表1的規定。GB/T 38053-2019

C形槽鋼示意圖

表1 C形槽鋼尺寸

單位為毫米

5.2.2連接構件的尺寸公差應符合GB/T1804的規定,表面處理宜采用熱浸鍍鋅或者鋅鉻涂層(達克羅),且應符合下列規定:

a)表面熱浸鍍鋅處理時,應符合GB/T13912的規定,厚度不應小于45μm;

b)表面鋅鉻涂層處理時,應符合GB/T18684的規定,厚度不應小于8m;

c)表面電鍍鋅處理時,應符合GB/T9799的規定,厚度不應小于5m。

5.3連接構件承載力性能連接構件承載力性能應按6.2的方法進行測試,試驗結果應按附錄A的規定進行評估

5.4 槽鋼螺母防滑性能槽鋼螺母防滑性能應按6.3的方法進行測試,試驗結果應按附錄A的規定進行評估。

5.5槽鋼螺母抗拉拔性能槽鋼螺母抗拉拔性能應按6.4的方法進行測試,試驗結果應按附錄A的規定進行評估管夾抗拉拔性能

5.6管夾抗拉拔性能應按的方法進行測試,試驗結果應按附錄A的規定進行評估角連接件承載力性能

5.7角連接件承載力性能應按的方法進行測試,試驗結果應按附錄A的規定進行評估托臂承載力性能

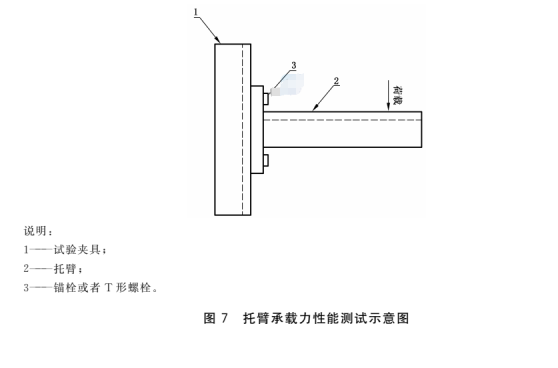

5.8托臂承載力性能應按6.7的方法進行測試,試驗結果應按附錄A的規定進行評估

5.9組件疲勞性能當支吊架組件承受疲勞荷載時,組件疲勞性能應按6.8的方法進行測試,測試后不能出現脫落、裂紋、變形等情況。

5.10 防腐性能槽鋼及連接構件的防腐性能應按6.9的方法進行測試,測試后槽鋼及連接構件表面不應產生紅銹

6.試驗方法

6.1 外觀及尺寸公差

6.1.1 外觀檢查在自然光線下目測進行。必要時可采用不超過5倍的放大鏡進行檢查6.1.2 尺寸檢驗使用精度不大于0.1mm的測量工具。

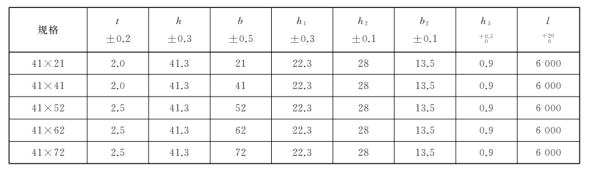

6.2連接構件承載力性能

連接構件測試,應能反映出該構件實際受力方式,如圖2所示對連接構件施加荷載,試驗加載速率不應超過12.7mm/min,荷載不增加而滑移繼續發展時的荷載值即為抗滑失效荷載值。記錄荷載及位移曲線。

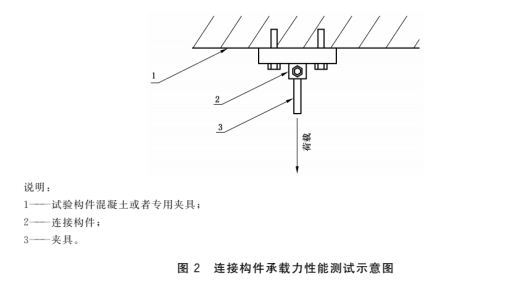

6.3槽鋼螺母防滑性能

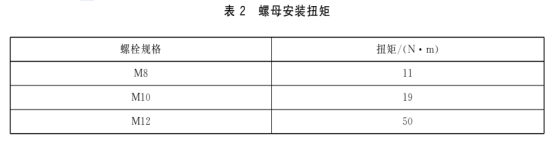

利用緊固螺母和六角頭螺栓將平板配件連接于槽鋼上(見圖3),螺母安裝扭矩值可由生產商提供或按表2確定,測試載荷應沿著槽鋼縱向施加于平板配件上。加載速率不應超過12.7mm/min。荷載不增加而滑移繼續發展時的荷載值即為抗滑失效荷載值。記錄荷載及位移曲線。

6.4槽鋼螺母抗拉拔性能

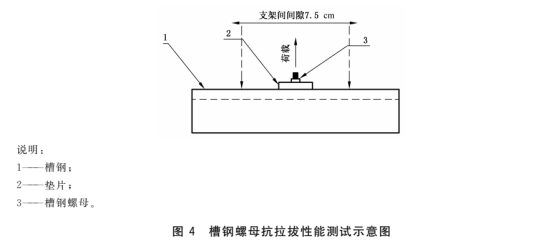

槽鋼螺母插入槽鋼開口內,槽鋼長度不應小于150mm。利用六角頭螺栓、螺母以及墊片將槽鋼螺母緊緊固定于槽鋼上,安裝扭矩可由生產商提供或參見表2確定。拉拔荷載應垂直作用于槽鋼螺母上,

見圖4,加載速率不應超過12.7mm/min。觀察試驗過程中的荷載和螺母沿荷載方向的變形,當荷載不再增加而變形繼續發展時對應的荷載值即視為抗拔失效載荷值。記錄荷載及位移曲線。

6.5 管夾抗拉拔性能

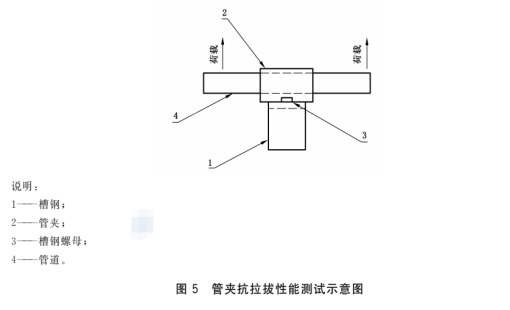

將管夾對應規格的管道安裝于槽鋼上,所緊固的管道長度不應低于3倍管夾寬度。槽鋼應錨固牢固,拉拔荷載垂直施加于管道兩端,荷載施加位置距管夾邊緣不大于管夾寬度,見圖5。加載速率不應超過12.7mm/min。觀察試驗過程中的荷載和管夾沿荷載方向的變形,當荷載不再增加而管夾變形繼續發展時對應的荷載值即為管夾抗拔失效極限載荷值。記錄荷載及位移曲線。

6.6 角鏈接件承載力性能

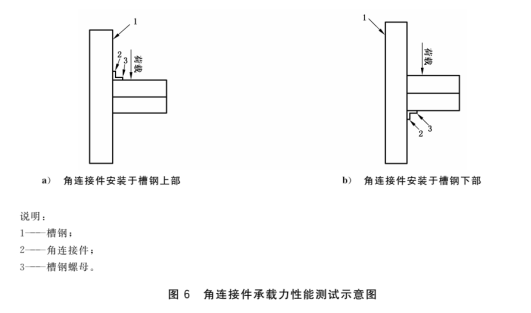

角連接件按圖6要求安裝于槽鋼上,槽鋼應在頂部及底部錨固牢固,豎向槽鋼長度為600mm。測試荷載應按照圖6所示方向施加。加載速率不應超過12.7mm/min。觀察試驗過程中的荷載和角連接件沿荷載方向的變形,當荷載不再增加而角連接件變形繼續發展時對應的荷載值即為角連接件承載力極限載荷值。記錄荷載及位移曲線

6.7 托臂承載力性能

6.7.1 托臂按圖7安裝在試驗夾具上,夾具應保證有足夠的剛度,測試荷載應施加于距離托臂端部200mm處,且垂直施加于托臂上,加載速率不應超過12.7mm/min。記錄荷載及位移曲線。6.7.2失效的極限荷載值取下列荷載中的較小者:

a)荷載不增加而屈服或滑移繼續發展;

b)撓度變形過大導致功能喪失。

6.7.3 通過荷載施加位置的極限荷載值,可換算得到托臂的均布荷載或其他位置處的集中荷載的極限失效值。

6.8 組件疲勞性能

組件疲勞性能測試應按圖8或實際工況進行安裝,支吊架頂端錨固牢固。垂直于管道施加豎向疲勞荷載,荷載幅值為0.18x(1+30%)kN,頻率為5Hz。

6.9 防腐性能

6.9.1 材料表面為熱浸鍍鋅處理時,應按GB/T10125的規定進行不低于480h的中性鹽霧試驗。

6.9.2 材料表面為鋅鉻涂層處理時,應按GB/T10125的規定進行不低于1200h的中性鹽霧試驗。

6.9.3 材料表面為電鍍鋅處理時,應按GB/T10125的規定進行不低于90h的中性鹽霧試驗。

7.檢驗規則

7.1 檢驗分類

7.1.1 出廠檢驗

7.1.1.1 產品出廠檢驗由產品制造廠的質量檢驗部門執行。

7.1.1.2 產品出廠檢驗項目應符合表3的規定,

7.1.2 型式檢驗

7.1.2.1 有下列情況之*時,應進行型式檢驗:

a)新產品試制定型鑒定時

b)正式投產后,產品結構、材料、工藝、關鍵工序的加工方法有重大改變時;

c)發生重大質量事故時;

7.2 抽樣方法

7.2.1 型式檢驗應采取隨機抽樣,抽樣基數不少于100套,每批項目抽樣數量不低于5套。

7.2.2 出廠檢驗以每100套為一批,每批隨機抽取樣品數不少于5套,樣品數量少于100套時也應抽取5套,樣品數少于10套時應全檢。

7.3 判定規則

7.3.1 產品出廠檢驗項目和型式檢驗項目均符合本標準規定時,判定為合格產品,該批產品方可附帶產品質量合格證包裝出廠。

7.3.2 出廠檢驗或型式檢驗中出現不合格產品時,可加倍抽樣檢驗。抽樣產品全部合格則判定該批產品合格;如仍不合格則判定為該批產品不合格,并不應出廠。

8 標志、包裝、運輸和貯存

8.1 標志

8.1.1支吊架應設清晰耐久性標志,并應包括下面內容:

a)規格型號;

b)制造廠名稱或商標;

c)生產日期或出廠編號。

8.1.2 包裝儲運圖示標志應符合GB/T191的規定

8.2 包裝

8.2.1 支架在包裝箱中應單獨固定。

8.2.2產品包裝中應附有使用說明書和合格證。

8.2.3 包裝箱外應標明放置方向、堆放件數限制、貯存防護條件等。

8.3 運輸和貯存

支架運輸、貯存過程中,應防雨,裝卸時應防止劇烈撞擊。